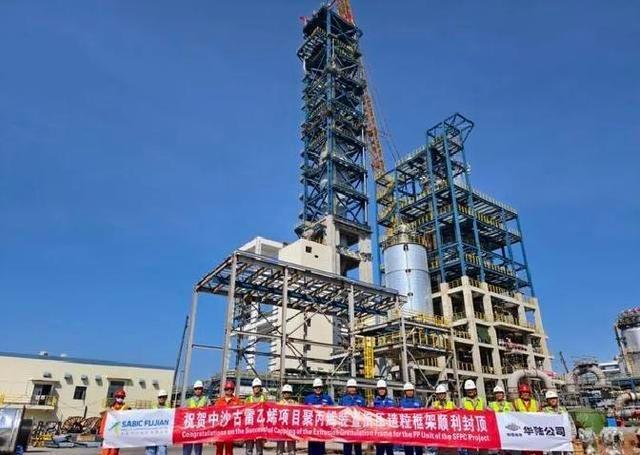

中沙古雷:全球最高!聚丙烯装置挤压造粒主体封顶成功

125米高的挤压造粒框架已经封顶。这座位于福建中沙古雷乙烯项目的核心装置框架竣工时,混凝土层和钢结构层形成了明显的分界:下部混凝土框架约50米,上部钢结构约75米,整套钢结构重量突破1230吨。现场人员把最后一块构件焊接、固定到位的时候,意味着工程进入了一个能看得见的关键阶段。

把目光拉远一点,这是整个项目建设链条上的一个节点。福建中沙古雷乙烯项目由中国化学工程华陆公司总承包,是中沙双方在产业合作上的一个重点工程。投资规模上报的是4480亿元人民币,这个数字在口头上就是个大体量,换算成美元大约64亿美元。按现有计划,整套联合体装置预计在2026年下半年投产。投产后,产出的高端化工产品会往电子电气、人工智能模块、医疗器械、汽车零部件等领域投放,目标既是补国内高端化工的短板,也要把下游产业链带动起来,形成成片的产业集聚。

在工程层面,古雷石化基地定位是一个大规模的乙烯及下游深加工综合体,设计年产能上限可以到180万吨乙烯。项目规划里写着要用19项全球领先的技术组合,目标是达到高产能、低能耗、低排放,并且能生产更高附加值的产品。这样的定位决定了工程难度不低:装置规模大、设备复杂、系统之间接口多,推进时需要同步协调土建、钢结构、电仪和大型设备吊装等多条线。

回到刚刚封顶的那座框架,它是聚丙烯装置的核心枢纽之一,功能上承担挤压和造粒的整体支撑。施工过程并不简单:先完成混凝土框架浇筑,达到50米高度后,进入钢结构分段拼装阶段。现场塔吊和大型履带吊反复作业,数十块钢梁、数百根螺栓要逐一定位、对接并进行焊接检验。钢结构的总重超过一千两百吨,这就要求吊装顺序、临时支撑设计和焊接质量都得严格把控,任何一点偏差都可能导致后续安装难题。为此,项目方在施工前做了详尽的装配模拟,并在关键节点安排第三方检测,保证拼装精度和安全系数。

施工节奏上有几个明显的转折点。最开始是基础与地下管线的协调,按常规做法,基础开挖、地基处理和设备基础浇筑占了很长时间;接着是混凝土框架的连续浇筑,每次到达新的高度都需要进行模板、支撑和养护的周密安排;随后是钢结构分段运抵与拼装,这一阶段更像拼积木,但尺寸和重量把这事儿变得复杂。现场的焊接验收、螺栓预紧和非破坏性检测程序一道道走完才算过了关。每完成一个节点,调度室都会连夜核查进度计划,确保与电气和管道安装的节拍同步。

项目建设不是单一工程,它同时承担着政策和产业合作的角色。这个项目被列为“一带一路”高质量共建的示范工程之一,也被拿来与沙特“2030愿景”对接。这种定位在执行层面体现为多方技术与管理标准的对齐:国内施工标准要兼顾国际承包方的检验要求,材料采购既考虑成本也重视可靠性,施工队伍需要具备跨文化沟通与技术折衷的能力。为此,项目管理方在合同和施工组织上做了很多前期工作,比如明确技术验收节点、设立联合验收小组、引入外方专家参与复杂工序的把控。

说到设备和技术,项目强调采用多项国际先进工艺。这既体现在工艺流程设计上,也体现在装置自动化、能耗控制和环保设施的配置上。实际操作中,这意味着大量的关键设备需要按序到场、完成预制、在地面做管线和支架的预拼装后再整体吊装。这样的流程能缩短高处作业时间、提高安装效率,但对现场管理和物流提出了更高要求。比如大型反应器、分馏塔等核心设备的到货需要和地面吊装资源配合到小时级别,否则就会造成临时堆放、二次搬运,影响工期。

人力与安全管理也是重点。施工现场经常同时存在几十个作业队伍,大家要在有限的空间里协调焊接、抛光、涂层和管线接口工作。为确保安全,项目方设立了多层次的安全巡视和作业审批流程,每次高空吊装前都有专门的风险评估和应急预案。除此之外,材料品质控制也很严格,所有进场的钢材和焊材都有批次检验记录,关键连接件和支撑件必须按设计要求进行热处理和检验。

从时间轴上看,封顶只是一个里程碑。接下去的工作重点会转向装置内部的设备安装、管道系统的连接、仪表电气的布设与联调。机电设备就位后还有系统的联动调试,这个过程需要化工工艺工程师、自动化工程师和操作人员一起在现场反复校验,确保温度、压力、流量等关键参数在安全范围内稳定运行。按项目方的计划,这些工作要在未来两年内逐步推进,争取在2026年下半年实现装置的商业运行。

工程的地理与物流属性也值得一提。古雷位于海上通道便捷的位置,利于大型设备的海运到达,但这也要求岸边码头、临时拼装场地与道路网络保持通畅。项目建设阶段常出现的情况是大型构件到港后先在场边完成预装,再通过公路或场内吊装运至安装点,这一环节极考验协调能力。早期的基础及框架建设阶段,天气、潮汐和区域施工资源都会对进度产生影响,项目管理团队对此设有备用计划,比如调整夜间施工、增加临时资源调配等。

在技术人才和管理团队上,项目吸引了国内外多家单位的参与。承包方与设计单位、监理单位和若干设备供应商之间建立了比较紧密的协作渠道。为了缩短学习曲线,项目还安排了技术培训和现场联合作业演练,把高级别的操作规程和维修流程提前演练,减少后期投产时的摸索时间。现场老员工经常说,良好的前期培训能显著降低调试期的问题率。

说句实在的,从地面看那座125米的框架,确实让人有种“大项目正在成形”的直观印象。到位的钢结构和完成的混凝土框架,不只是能看到的高度,更是几个月、几千个工时和无数次协商的结晶。接下来要做的工作细致又繁琐,跟今天这种“看得见的进展”比,未来几个月的细部安装和调试才是真正考验工程执行力的日子。

大家都在看

-

412米!科威特第一高楼,形如一件传统“长袍” 在科威特城的天际线上,矗立着一座优雅而独特的摩天大楼——阿尔哈姆拉塔。它高达412米,不仅是科威特的第一高楼,也是全球最高的弯曲混凝土建筑。项目由国际知名建筑事务所SOM设计,以其雕塑般的形态和富有文化意涵 ... 世界最重01-28

-

634米!世界第一高塔:东京晴空塔建设纪实 东京晴空塔位于东京墨田区,2012年5月正式对公众开放。这座塔高634米,被称为世界上最高的自立式电视塔,其数字“634”在日语古音里念作“武藏”,呼应着东京一带在古代所属的武藏国,悄然融入了历史文化的脉络。晴 ... 世界最重01-28

-

世卫称尼帕病毒或引发全球大流行,致死率最高达75% 2026年1月,印度孟加拉邦突发尼帕病毒疫情,5例确诊病例中含4名医护人员,明确出现人传人及院内交叉感染,近百人被紧急隔离,1例病情危重,这一致命病毒再次敲响全球公共卫生警钟。世卫组织将尼帕病毒列为"有大流行 ... 世界最重01-28

-

“大虫”罗德曼之女新合同年薪超200万美元,为全球女足最高 1月23日,据ESPN报道,华盛顿精神女足和NBA名宿罗德曼之女特里尼蒂-罗德曼签署了一份为期三年的续约合同,这使她成为世界上收入最高的女足运动员。新合同的年薪超过200万美元。“我把华盛顿特区、马里兰州和弗吉尼亚 ... 世界最重01-27

-

2米36世界第一巨人,冒死延续香火,如今儿子的身高成了心病 高大的身影在人潮中总能吸引众多目光。鲍喜顺凭着2.36米的身高稳坐吉尼斯纪录,让无数人投来惊奇的目光。但这份“天赋”背后,是比常人多得多的辛酸与挣扎。曾有人说,天赋如双刃剑,既能成就也能折磨人。鲍喜顺的一 ... 世界最重01-27

-

黄仁勋谈“唯一的遗憾”:在英伟达市值仅3亿美元时,卖股票为父母买了辆奔驰,“现在看那可能是世界上最贵的车” 黄仁勋谈“唯一的遗憾”:在英伟达市值仅3亿美元时,卖股票为父母买了辆奔驰,“现在看那可能是世界上最贵的车”1月21日,据蓝鲸新闻,在瑞士达沃斯举行的世界经济论坛期间,英伟达黄仁勋与贝莱德集团CEO拉里·芬克 ... 世界最重01-27

-

这辆世界上最贵的车,黄仁勋花了12亿美元,竟成他最遗憾的事情 在瑞士达沃斯的世界经济论坛上,英伟达创始人黄仁勋穿着标志性的皮衣,与美国投资机构贝莱德CEO拉里·芬克坐在一起。当话题转向投资失误时,老黄毫不掩饰地分享了自己职业生涯中"最遗憾的事情"。"在公司 ... 世界最重01-26

-

号称技术全球第一,韩国转头跪送美国8亿?民众炸锅:滚出去! 本文仅在今日头条发布,谢绝转载截至2025年9月,日本不顾国际社会反对已完成14轮核污染水排海,累计排放量超10万吨,计划持续至2051年,总量预计达数百万吨。就在国际社会对核安全问题的关注尚未平息时,韩国又传来 ... 世界最重01-25

-

605万美元!史上最贵保时捷918 Spyder诞生,全球唯一定制纯橙色 IT之家 1 月 21 日消息,汽车媒体 Hot Cars 今天(1 月 21 日)发布博文,报道称 2015 款保时捷 918 Spyder Weissach 孤品以 605 万美元(现汇率约合 4218.8 万元人民币)的天价成交。这大幅超越了此前约 390 万美元 ... 世界最重01-25

-

黄仁勋谈唯一的遗憾:英伟达市值仅3亿美元时,卖股票为父母买了辆奔驰,“现在看那可能是世界上最贵的车” 1月21日,据蓝鲸新闻,在瑞士达沃斯举行的世界经济论坛期间,英伟达黄仁勋与贝莱德集团CEO拉里·芬克展开对谈。黄仁勋坦言自己“唯一遗憾的事”,是在英伟达市值仅3亿美元时出售部分股票,为父母购买了一辆奔驰汽车 ... 世界最重01-25

相关文章

- 黄仁勋谈“唯一的遗憾”:英伟达市值仅3亿美元时,卖股票买了辆奔驰,“现在看那可能是世界上最贵的车”

- 身高差!全明星首发中美国队最高的布朗 和世界队最矮的SGA一样高

- 全球最高羽绒蓬松度,三款国产羽绒服品牌轻量1000蓬羽绒服

- 阿瓦雷斯被评为全球收入第二高的运动员

- 温铁军:西方在债务达最高便挑起世界大战,现在担忧会引发第三次

- 全球最贵手枪T0P5一把柯尔特拍出603万美元。

- 美国现在彻底没希望了!因为已经遇到了,世界上最强大的大国崛起

- 世界最贵岛?特朗普大动干戈宣战8国,格陵兰到底有什么重要的?

- 皇马官网发文:球队连续三年全球收入最高,达到11.61亿欧元

- 全球最贵年会如何炼成?一条视频了解幕后故事

- 你见过住在摩天楼里的贫民窟吗?委内瑞拉190米高楼刷新世界纪录

- 金钱的极限:盘点全球“最贵”物品

- 联合国唯一一次破例降半旗!他不是元首,却赢得世界最高规格哀荣

- 盘点世界主要国家的“绰号”,看看有没有你熟悉的(非洲篇)

- 推开44吨的秘密:关于那扇“世界最重之门”的硬核往事

- 全球影史票房最高的演员前两名,都是女性

- 32岁的全球顶尖翼装飞行飞行员,以192公里的时速撞上岩石遇难

- 盘点世界主要国家的“绰号”,看看有没有你熟悉的(欧洲篇)

- 全球收入最高的10个国家

- 黄仁勋的Agentic AI,闯入全球市值最高药厂

热门阅读

-

世界上最胖的人减掉500斤肉,皮肤下垂吓死人 07-13

-

世界上最重的螃蟹,塔斯马尼亚帝王蟹重达45公斤 07-13

-

盘点世界上体重最重的人,体重最高可达半吨! 07-13

-

世界上最胖的女人,体重达1400斤(图片) 07-13

-

世界最大最重的蔬菜沙拉,重达19.05吨 04-26

-

陨石排行,最大陨石重约60吨 04-26

-

世界上最大、最重直升机米-26到底有多强? 01-05