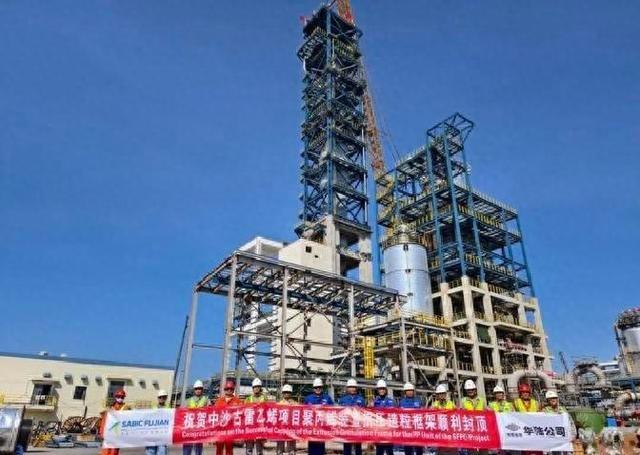

中沙古雷:全球最高!聚丙烯装置挤压成粒框架成功封顶

125米高的挤压造粒框架已经封顶了。这一结构是聚丙烯装置的核心枢纽,封顶意味着工程进入关键攻坚阶段,而且创造了同行业同类装置框架的最高纪录。

说清楚这个框架长什么样:总高度125米,下面是50米高的混凝土框架,上面是75米的钢结构。钢结构总重量超过1230吨。按现场负责人的说法,这套框架不只是个支撑架,还是整个挤压造粒系统的“骨架”,后面要挂很多重设备、管线和平台,承载要求很高。把它搭起来,工序和难度都不小。

施工是怎么推进的?先打基础,混凝土框架是分段浇筑的,那一段一段往上跑,浇筑时要控制收缩和裂缝的处理,还要做大量的混凝土养护。混凝土封顶后,开始吊装钢结构。钢构件基本是工厂预制,到场后靠大型吊车分段拼装。每一节拼接都有严格的对位、焊接和无损检测,螺栓也要按序号张紧。最大的难点在高空。上百吨的构件在几十米高空就位,天气一变就得停止作业,组织难度不低。现场还安排了逐块验收,涂层、防腐、耐火包裹等工作也同步推进,最终才确认封顶。

这项工程总承包方是中国化学工程华陆公司。整个福建中沙古雷乙烯项目体量不小,总投资大约448亿元人民币,折合大概64亿美元。项目不只是单纯盖个装置,计划建成一个年产能可达180万吨乙烯及下游深加工的联合装置群,属于一体化的大项目。项目引入了19项“全球领先”的技术方案,目标是高端产品多、能耗和排放都尽量低、规模大且能带动下游产业链发展。

时间表也给出来了:预计在2026年下半年投产。换句话说,框架封顶只是里程碑之一,接下去还有设备安装、管线布置、调试和联动试车这些步骤要走。现场负责调度的技术团队表示,设备到场、安装、阀门调试、仪表联调每一步都要把关,尤其是高压高温单元,调试周期长,安全规范要求严格。

项目的产业链影响挺明确。聚丙烯和乙烯相关的下游产品,应用很广,电子电气、人工智能相关的高性能材料、医疗器械用的高纯度材料、汽车轻量化材料、通讯设备用的特种塑料、新材料领域都会用到这些产物。项目建成以后,既有望缓解国内对部分高端化工品的依赖,也会在当地形成一条较完整的下游产业集群,带来采购、加工、物流等配套需求。

从更宏观的角度看,项目被定位为“一带一路”建设与沙特“2030愿景”对接的重点工程之一。这意味着除了工程建设本身,还有技术交流、资本往来和市场对接的需求。现场管理团队要协调海外设备供应、运输安排和履约节点,尤其是在一些关键设备和材料上,需要跟国外厂家做好接口和质量保证。对施工方而言,既要满足国内监管要求,也要对接国际合作方的技术标准。

施工现场的操作细节不少。钢结构重量大,吊装时用的主吊车型号和备用方案必须提前排好。螺栓连接采用了高强度等级,焊缝做了射线或超声检测,关键承载节点还做了实体试验。混凝土部分采用分段连续浇筑技术,控制裂缝和沉降的措施也很细。所有这些细节都要求施工单位、监理单位和设计单位密切配合,一旦某一环节出问题,后面都会受影响。

物流和材料筹备也是一道大题。钢材、预制构件和专用设备分批从不同厂家发货,港口到工地的运输、场内的堆放、起重设备的安排都要提前规划。现场为了节省时间,很多钢构件在工厂按装配节点预留好孔位和标识,到场后直接对位,这种“装配化”办法在大型装置上用得多。天气、海运周期、港口检验等外部因素都会对进度造成影响,所以现场会留出冗余时间。

技术和环境方面,项目强调要用先进工艺降低能耗和排放。设计方在工艺选择上侧重于高转化、高选择性的反应段,以及高效的分离回收单元。这样一来,单位产品的能耗和排放指标可以得到改善,对后期运行成本和环保压力都有积极作用。这些技术细节,后期设备到位后会通过调试来验证效果,调试期还会形成大量的试验数据,为正式投产做依据。

工地上的节奏是很具体的。封顶当日,有测量小组进场做几轮复核,安全组对临时设施做最后一次检查,焊接质检员把焊缝的报告整理好。有人在现场拍照片记录关键节点,有人盯着进场设备的吊装时间表。现场负责人说,封顶之后几天里,重点会转向设备安装和管道总装,接着就是仪表和自动控制系统的联调,一步步把“一大堆零件”变成能跑起来的装置。

看着这么大的框架一步步“长”起来,挺有现场感的。对于参与方来说,封顶只是一个标志,真正的检验还在后续的设备匹配和系统调试上。接下来的工作依然是每天把细节一个个解决掉:管道焊接、阀门试压、仪表标定、控制逻辑验证,这些都不能马虎。

大家都在看

-

世界最贵奔驰!黄仁勋自曝3亿市值卖股孝亲,如今价值12亿悔断肠 在瑞士达沃斯的皑皑白雪中,一场顶级对话正在引爆全球财经圈。英伟达创始人黄仁勋面对贝莱德CEO拉里·芬克,罕见地吐露了自己人生中“唯一的遗憾”。这不是关于技术路线的误判,也不是关于商业并购的失手,而是一个 ... 世界最重01-29

-

412米!科威特第一高楼,形如一件传统“长袍” 在科威特城的天际线上,矗立着一座优雅而独特的摩天大楼——阿尔哈姆拉塔。它高达412米,不仅是科威特的第一高楼,也是全球最高的弯曲混凝土建筑。项目由国际知名建筑事务所SOM设计,以其雕塑般的形态和富有文化意涵 ... 世界最重01-28

-

634米!世界第一高塔:东京晴空塔建设纪实 东京晴空塔位于东京墨田区,2012年5月正式对公众开放。这座塔高634米,被称为世界上最高的自立式电视塔,其数字“634”在日语古音里念作“武藏”,呼应着东京一带在古代所属的武藏国,悄然融入了历史文化的脉络。晴 ... 世界最重01-28

-

世卫称尼帕病毒或引发全球大流行,致死率最高达75% 2026年1月,印度孟加拉邦突发尼帕病毒疫情,5例确诊病例中含4名医护人员,明确出现人传人及院内交叉感染,近百人被紧急隔离,1例病情危重,这一致命病毒再次敲响全球公共卫生警钟。世卫组织将尼帕病毒列为"有大流行 ... 世界最重01-28

-

“大虫”罗德曼之女新合同年薪超200万美元,为全球女足最高 1月23日,据ESPN报道,华盛顿精神女足和NBA名宿罗德曼之女特里尼蒂-罗德曼签署了一份为期三年的续约合同,这使她成为世界上收入最高的女足运动员。新合同的年薪超过200万美元。“我把华盛顿特区、马里兰州和弗吉尼亚 ... 世界最重01-27

-

2米36世界第一巨人,冒死延续香火,如今儿子的身高成了心病 高大的身影在人潮中总能吸引众多目光。鲍喜顺凭着2.36米的身高稳坐吉尼斯纪录,让无数人投来惊奇的目光。但这份“天赋”背后,是比常人多得多的辛酸与挣扎。曾有人说,天赋如双刃剑,既能成就也能折磨人。鲍喜顺的一 ... 世界最重01-27

-

黄仁勋谈“唯一的遗憾”:在英伟达市值仅3亿美元时,卖股票为父母买了辆奔驰,“现在看那可能是世界上最贵的车” 黄仁勋谈“唯一的遗憾”:在英伟达市值仅3亿美元时,卖股票为父母买了辆奔驰,“现在看那可能是世界上最贵的车”1月21日,据蓝鲸新闻,在瑞士达沃斯举行的世界经济论坛期间,英伟达黄仁勋与贝莱德集团CEO拉里·芬克 ... 世界最重01-27

-

这辆世界上最贵的车,黄仁勋花了12亿美元,竟成他最遗憾的事情 在瑞士达沃斯的世界经济论坛上,英伟达创始人黄仁勋穿着标志性的皮衣,与美国投资机构贝莱德CEO拉里·芬克坐在一起。当话题转向投资失误时,老黄毫不掩饰地分享了自己职业生涯中"最遗憾的事情"。"在公司 ... 世界最重01-26

-

号称技术全球第一,韩国转头跪送美国8亿?民众炸锅:滚出去! 本文仅在今日头条发布,谢绝转载截至2025年9月,日本不顾国际社会反对已完成14轮核污染水排海,累计排放量超10万吨,计划持续至2051年,总量预计达数百万吨。就在国际社会对核安全问题的关注尚未平息时,韩国又传来 ... 世界最重01-25

-

605万美元!史上最贵保时捷918 Spyder诞生,全球唯一定制纯橙色 IT之家 1 月 21 日消息,汽车媒体 Hot Cars 今天(1 月 21 日)发布博文,报道称 2015 款保时捷 918 Spyder Weissach 孤品以 605 万美元(现汇率约合 4218.8 万元人民币)的天价成交。这大幅超越了此前约 390 万美元 ... 世界最重01-25

相关文章

- 黄仁勋谈唯一的遗憾:英伟达市值仅3亿美元时,卖股票为父母买了辆奔驰,“现在看那可能是世界上最贵的车”

- 黄仁勋谈“唯一的遗憾”:英伟达市值仅3亿美元时,卖股票买了辆奔驰,“现在看那可能是世界上最贵的车”

- 身高差!全明星首发中美国队最高的布朗 和世界队最矮的SGA一样高

- 全球最高羽绒蓬松度,三款国产羽绒服品牌轻量1000蓬羽绒服

- 阿瓦雷斯被评为全球收入第二高的运动员

- 温铁军:西方在债务达最高便挑起世界大战,现在担忧会引发第三次

- 全球最贵手枪T0P5一把柯尔特拍出603万美元。

- 美国现在彻底没希望了!因为已经遇到了,世界上最强大的大国崛起

- 世界最贵岛?特朗普大动干戈宣战8国,格陵兰到底有什么重要的?

- 皇马官网发文:球队连续三年全球收入最高,达到11.61亿欧元

- 全球最贵年会如何炼成?一条视频了解幕后故事

- 你见过住在摩天楼里的贫民窟吗?委内瑞拉190米高楼刷新世界纪录

- 金钱的极限:盘点全球“最贵”物品

- 联合国唯一一次破例降半旗!他不是元首,却赢得世界最高规格哀荣

- 盘点世界主要国家的“绰号”,看看有没有你熟悉的(非洲篇)

- 推开44吨的秘密:关于那扇“世界最重之门”的硬核往事

- 全球影史票房最高的演员前两名,都是女性

- 32岁的全球顶尖翼装飞行飞行员,以192公里的时速撞上岩石遇难

- 盘点世界主要国家的“绰号”,看看有没有你熟悉的(欧洲篇)

- 全球收入最高的10个国家

热门阅读

-

世界上最胖的人减掉500斤肉,皮肤下垂吓死人 07-13

-

世界上最重的螃蟹,塔斯马尼亚帝王蟹重达45公斤 07-13

-

盘点世界上体重最重的人,体重最高可达半吨! 07-13

-

世界上最胖的女人,体重达1400斤(图片) 07-13

-

世界最大最重的蔬菜沙拉,重达19.05吨 04-26

-

陨石排行,最大陨石重约60吨 04-26

-

世界上最大、最重直升机米-26到底有多强? 01-05