中国十大被“卡脖子”科技领域:现状、挑战与突围方向(上)

引 言

在从“制造大国”向“制造强国”跨越的关键阶段,中国科技与工业领域正面临十大核心“卡脖子”难题。这些领域并非孤立存在,而是贯穿产业链、供应链的关键节点,共同特征是技术壁垒高、研发周期长、依赖长期知识沉淀与生态积累,与全球顶尖水平仍存在代差。从芯片制造的核心设备到工业体系的基础软件,从航空发动机的精密工艺到种业的基因技术,每一个领域的突破都直接关系到国家产业安全、科技自主与长远发展。破解这些难题,既无捷径可走,也无法依赖外部输血,必须依靠新型举国体制与市场力量协同发力,通过强化基础研究、培育产业链生态、集聚创新人才,逐一攻克这些“腊子口”与“娄山关”,为高质量发展筑牢科技根基。

一、高端半导体芯片制造

高端半导体芯片是现代科技的“核心中枢”,从智能手机到航空航天,从人工智能到工业控制,无一不依赖其支撑。当前,我国7纳米以下先进制程芯片完全依赖台积电、三星的代工生产,国内最先进的芯片制造企业仍停留在14纳米量产阶段。核心瓶颈在于先进制程的工艺积累与设备依赖,尤其是极紫外(EUV)光刻机的缺失,导致无法实现先进芯片的自主制造。此外,芯片设计环节高度依赖国外EDA工具,国内工具仅能覆盖28纳米以上成熟工艺,缺乏经过长期验证的工艺库与模型,难以满足高端芯片的设计需求。这一领域的突破不仅需要攻克芯片制造的精密工艺,更需要打破设备、材料、设计工具的全链条依赖,构建自主可控的半导体生态。

二、极紫外(EUV)光刻机

极紫外(EUV)光刻机是高端芯片制造的“皇冠上的明珠”,是实现7纳米及以下先进制程的核心设备,全球仅荷兰ASML公司能够量产。该设备集成了光学、机械、电子、软件等多领域顶尖技术,包含来自全球5000多家供应商的零部件,形成了严密的技术协作生态。受《瓦森纳协定》限制,ASML的EUV光刻机无法对华出口,而国内自主研发的上海微电子28纳米DUV光刻机虽取得突破,但与EUV技术仍有两代差距。EUV光刻机的研发难点在于超精密光学系统、高功率激光源、真空环境控制等关键技术,需要长期的技术迭代与实验积累,并非单一企业或短期投入能够攻克,其突破将直接决定我国高端芯片制造的自主化进程。

三、航空发动机

航空发动机被誉为“工业皇冠上的明珠”,是航空航天产业的核心动力装置,其技术水平直接反映一个国家的工业实力。我国航空发动机长期依赖进口,国产涡扇发动机在寿命、推力、可靠性等关键指标上仅达到国际先进水平的1/3左右。核心挑战集中在三个方面:一是高温合金材料,需在超过金属熔点几百度的极端环境下保持稳定性,国内材料的耐高温性能与抗疲劳强度不足;二是单晶涡轮叶片,其精密加工与冷却技术需要海量实验数据积累,国内在叶片设计、涂层工艺上仍有差距;三是整体集成设计,发动机的气动布局、燃烧室效率等需要长期的经验沉淀与仿真优化。国产大飞机C919配套的长江-1000A发动机仍在攻坚阶段,尚未实现商用化装机,航空发动机的自主化仍是我国航空产业发展的关键短板。

四、高端工业软件

高端工业软件是工业体系的“大脑”,是将工业知识、经验与数据转化为生产力的核心工具,涵盖EDA(电子设计自动化)、CAE(计算机辅助工程)、CAD(计算机辅助设计)等多个品类。当前,全球高端工业软件市场被欧美企业垄断,EDA工具领域新思科技、楷登电子等三大巨头占据95%以上份额,CAE仿真软件国内市场占比不足5%。国内工业软件的核心短板在于缺乏长期的工业实践数据支撑,物理模型与算法积累不足,形成了“不好用→没人用→无法迭代→更不好用”的恶性循环。此外,工业软件的生态适配难度大,与国内工业设备、工艺的兼容性不足,用户粘性低。作为工业知识的高度浓缩,高端工业软件的突破需要结合具体工业场景,通过“软件+硬件”协同创新,逐步积累数据与用户信任。

五、高端医疗器械

高端医疗器械是保障国民健康的关键装备,涵盖CT、核磁共振(MRI)、手术机器人、体外诊断设备等品类。目前,我国高端医疗器械市场被美国GE、德国西门子、荷兰飞利浦等外资企业垄断,核心元器件如CT球管、MRI磁体、探测器等几乎全部依赖进口。国内企业虽在中低端市场占据一定份额,但在高精度传感器、医学影像算法、微创器械材料等关键技术上尚未实现完全自主化,导致整机的成像质量、稳定性与使用寿命与国际产品存在差距。此外,高端医疗器械的研发周期长、认证门槛高,国内企业在临床数据积累、专利布局上处于劣势,采购及维修保养成本高昂,不仅加重了医疗负担,也制约了我国医疗健康产业的自主发展。

六、精密仪器与传感器

精密仪器与传感器是科学研究与工业生产的“眼睛”,是衡量科技实力的重要标志,广泛应用于新材料研发、生物医药、高端制造、国防军工等领域。我国90%以上的高端精密仪器依赖进口,如透射电子显微镜、质谱仪、纳米级测量仪器等,核心技术被美日德企业垄断。传感器领域的短板更为突出,高端MEMS(微机电系统)传感器、光纤传感器等在灵敏度、稳定性、抗干扰能力上与国际水平差距明显,无法满足高端装备的智能化需求。这类设备技术密集、市场小众但战略价值巨大,其研发涉及超精密加工、高灵敏度检测、材料科学等多个交叉学科,需要长期的技术沉淀与实验验证,国内在核心算法与制造工艺上的不足,导致难以实现自主替代。

七、尖端材料

“一代材料,一代装备”,尖端材料是所有高端制造的基础,直接决定了终端产品的性能上限。我国在多个关键材料领域存在供给缺口:芯片制造所需的ArF光刻胶几乎全部依赖进口,国内企业尚未实现规模化量产;航空发动机用高温合金材料的抗疲劳强度与寿命仅为国际先进水平的70%,制约了发动机性能提升;T1000级高端碳纤维被日本东丽等企业垄断,国产T700级碳纤维良品率不足80%,无法满足航空航天、高端装备的轻量化需求;手机触控屏用ITO靶材,大尺寸、高纯度产品进口依赖度仍达50%。尖端材料的研发具有强试错性,配方与工艺的核心Know-how需要长期积累,国内在材料基因组学、精密合成工艺等基础研究上的短板,导致材料研发周期长、产业化难度大。

八、种业核心技术

种业是国家粮食安全的“命脉”,种业核心技术的自主化直接关系到粮食供给与农业产业安全。当前,我国玉米、大豆等主要农作物种子的进口依赖度较高,孟山都(拜耳)、科迪华等国外巨头通过基因编辑、分子育种技术建立了强大的专利壁垒,占据全球种业市场的主导地位。畜禽种业短板更为突出,生猪种源60%依赖进口,奶牛、肉牛等优质种源大多来自欧美国家,国内种源在生长速度、产肉率、产奶量等关键指标上存在差距。种业研发具有周期长、投入大、风险高的特点,国内企业在基因编辑工具、分子标记技术、育种数据积累上落后于国外巨头,导致优质品种培育能力不足,产业源头受制于人,对国家粮食安全与农业可持续发展构成潜在风险。

九、工业机器人核心部件

工业机器人是智能制造的核心装备,其性能取决于精密减速器、伺服电机、控制器三大核心部件。当前,这三大核心部件被国外企业垄断:精密减速器(尤其是RV减速器)市场被日本纳博特斯克、哈默纳科占据80%以上份额,国内产品在齿形设计、材料热处理工艺上存在差距,导致重复定位精度低、寿命短;伺服电机的响应速度与稳定性不足,国外品牌占据国内高端市场70%份额;控制器算法是机器人的“小脑”,国外企业通过长期迭代积累了成熟的运动控制算法,国内产品在轨迹规划、多轴协同控制上仍有差距。工业机器人核心部件的研发涉及精密机械、电子工程、控制理论等多学科交叉,需要极致的工艺积累与质量控制,国内企业在规模化生产与一致性保障上的不足,导致机器人整机性能难以比肩国际产品。

十、核能关键技术

核能是清洁能源的重要组成部分,也是国家能源安全的战略支撑,其关键技术的自主化对能源结构转型具有重要意义。我国在三代核电技术上已实现自主化,但在第四代核电技术(如钍基熔盐堆)与乏燃料后处理领域仍面临挑战。钍基熔盐堆是未来核能的重要发展方向,但其核心难题是熔盐对金属材料的强腐蚀性,国内在耐熔盐腐蚀合金材料的研发与加工工艺上尚未取得突破性进展;乏燃料后处理技术涉及极端复杂的放射化学工艺,能够大幅提升核燃料利用率、降低核废料处置压力,目前全球仅法国AREVA等少数企业掌握成熟技术,国内技术仍处于中试阶段,面临工艺稳定性、设备可靠性与核不扩散等多重挑战。核能关键技术的研发不仅需要突破技术瓶颈,还需兼顾安全与合规要求,研发周期长、投入巨大,是典型的“卡脖子”战略领域。(待续)

大家都在看

-

你的旅行品味有多高?国内10大必去仙境,全去过直接封神 国内有不少被称为“仙境”的旅行地,它们或以自然奇观震撼人心,或以人文底蕴引人入胜。以下是结合口碑与独特性的10大必去仙境,全去过堪称旅行达人:1. 四川·九寨沟- 亮点:108个海子如翡翠镶嵌,秋季彩林与叠瀑交 ... 中国十大01-28

-

刚刚,中国十大科技进展新闻揭晓!北大两项入选 1月26日,由中国科学院、中国工程院主办,中国科学院院士和中国工程院院士投票评选的2025年中国十大科技进展新闻、世界十大科技进展新闻在北京揭晓。在两院院士评选的2025年中国十大科技进展新闻中,北京大学共有两 ... 中国十大01-27

-

两院院士评出2025中国十大科技进展:“人造太阳”创世界纪录等入选 中新网北京1月26日电 (记者 孙自法)中国科学院院士和中国工程院院士投票评选的2025年中国十大科技进展新闻、世界十大科技进展新闻,1月26日下午在北京揭晓。其中,中国“人造太阳”(EAST)创造“亿度千秒”世界纪录等 ... 中国十大01-27

-

中国10大神仙古镇,去过3个算及格 “啥叫人生赢家?就是能把古镇逛成自家后院!”每次看到朋友圈有人晒古镇九宫格,我就酸得牙痒痒。这些地方吧,说大不大,但没点攻略真能踩坑踩到怀疑人生——比如在丽江古城拖着28寸行李箱找民宿,或者在乌镇雨天穿 ... 中国十大01-22

-

盘点中国最牛的十大超级工程,三峡大坝都排不进前三 中国最牛的超级工程有哪些?你可别只知道三峡大坝,它在今天说的这十大超级工程里,连前三都挤不进去!这十大工程每一个都是世界级的狠角色,看完保证你热血沸腾,民族自豪感直接拉满!排名第十的,特高压工程。你能 ... 中国十大01-16

-

中国必去的 10 大红色圣地,去过 5 个让人羡慕,全去过的是人生赢家 红色路线上榜的地方多,走到五个就有底气,十个打卡就能在家人群里当讲解员。出门先把话放这,自驾最好,时间好控,乡间路多,转场快,车上还能放水和干粮。高铁也能跑,先到市区,再打车进景点,别图省一口气,绕远 ... 中国十大01-14

-

中国必去的 10 大奇绝山川,去过 5 个让人羡慕,全去过的是人生赢家 清单里有十处山川,去过五个就够拉风,全去过就像抽到SSR。别急着抄作业,先把路想明白。自驾最好,方向盘在手里,节奏就稳了。没车也行,高铁落地打车或拼车,省心也能到点。工作日更香,人少价低,拍照不用挤肩膀 ... 中国十大01-13

-

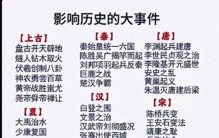

读懂中国10大历史事件,才明白人生的答案早就写好了 翻完一份中国历史大事件清单,忽然发现:那些跨越千年的风云变幻,藏着我们每个人都需要的人生智慧。历史从不是故纸堆,而是照亮当下的镜子。 秦统一六国告诉我们:格局决定结局。嬴政摒弃诸侯割据的短视,以统一度 ... 中国十大01-11

-

大洗牌!中国10大机场城市,又变了 文|凯风“流量入口”争夺战,日益白热化。2025年,全国机场旅客吞吐量超15亿人次,再创历史新高;航空总人口超5亿,成为全球第一航空人口大国。当前,全国已有270座民用运输机场,覆盖除苏州、东莞外的几乎所有重点 ... 中国十大01-08

-

我国10大适合冬季游玩的AAAAA景点,看你都去过哪几个 当北国披上银装,南方依旧暖阳,冬季正是出门看世界的好时节。精选10处冬季高口碑AAAAA景区,涵盖冰雪、温泉、避寒、雾凇、云海等多样体验,路线已为你梳理,挑一处出发,让这个冬天不留遗憾。1.哈尔滨冰雪大世界( ... 中国十大01-07

相关文章

- 读懂中国10大历史事件,才明白人生的答案早就写好了

- 大洗牌!中国10大机场城市,又变了

- 我国10大适合冬季游玩的AAAAA景点,看你都去过哪几个

- 2025中国十大网红盘点:有人靠温暖封神,有人靠作妖凉透

- 中国十大城市,去过3个不简单,去过6个很幸福,全去过算你厉害!

- 中国十大名鸡大揭秘,哪只才是食客心尖宠?

- 中国史上十大著名历史故事

- 快讯!中国十大特色城,你最爱哪一款

- 2025年12月:中国十大航司排行榜!

- 2025中国社会保障十大事件揭晓:聚焦“一老一小”,力推法治建设

- 中国南北各地最好吃的“十大名米”,你吃过几种?哪种最好吃?

- 群星闪耀时! 观察者网评选2025年中国十大科技新闻

- 新华社评出2025年国内十大新闻

- 海报丨新华社体育部评出2025年中国体育十大新闻

- 中国最美10大景,去过3个合格,你是赢家吗

- 中央广播电视总台发布2025年度十大国内、十大国际军事新闻

- 年终稿丨新华社体育部评出2025年中国体育十大新闻

- 新华社体育部评出2025年中国体育十大新闻

- 中国10大名山,去过3个算合格,去过7个不简单!你去过几个呢?

- 中国必去的 10 大旅游胜地,竟跳过三亚、丽江?去过 5 个就超羡慕

热门阅读

-

中国睡过男人最多的十大女明星(图) 07-10

-

中国十大耽美肉文小说,看得让你受不了(男同请进) 07-11

-

中国十大恶心人物排行榜,中国最恶心的男人是谁 07-11

-

十大好看的文章 令人害羞的爱情 09-06

-

河北排名前十的城市:唐山第一名,石家庄居第二 04-16

-

中国经济最发达的十个省排名:福建第八,广东第一 04-23

-

来成都必买的十大特产,成都十大特产排行榜 06-26